La réglementation qui encadre les circulations occasionnelles des matériels historiques des associations repose en grande partie sur un texte qui décrit les dispositions de maintenance des matériels préservés : le « CUU » ou « Contrat Uniforme d’Utilisation ». Le « CUU » est en quelque sorte un contrat cadre auquel les associations adhèrent de manière formelle. Dans la description de la maintenance d’une BB 25600 qui fait l’objet de cette page dédiée, il est fait référence au « CUU ». C’est pour cela que nous en avons donné la signification en introduction. Sur cette page dédiée à la maintenance de la BB 25660, nous allons distinguer deux chapitres :

Dernier point et non des moindres : la complexité et la technicité des opérations décrites ci-après démontrent la difficulté à préserver un engin de traction dans un parfait état de fonctionnement.

Chapitre 1 : la maintenance préventive La maintenance préventive comporte deux volets :

1.1 La maintenance CUU Elle comprend les parties suivantes :

Bogies et caisse :

|

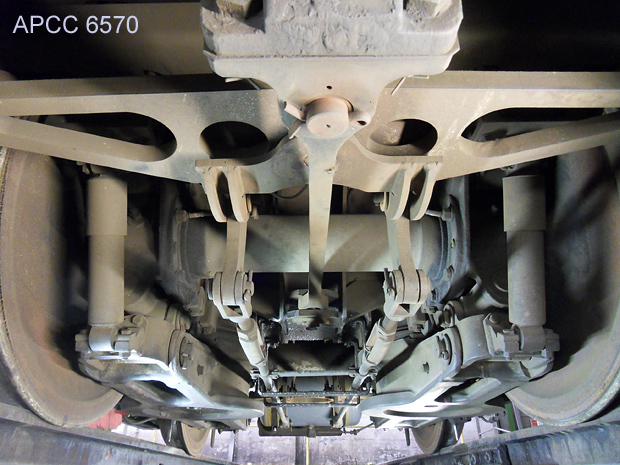

|

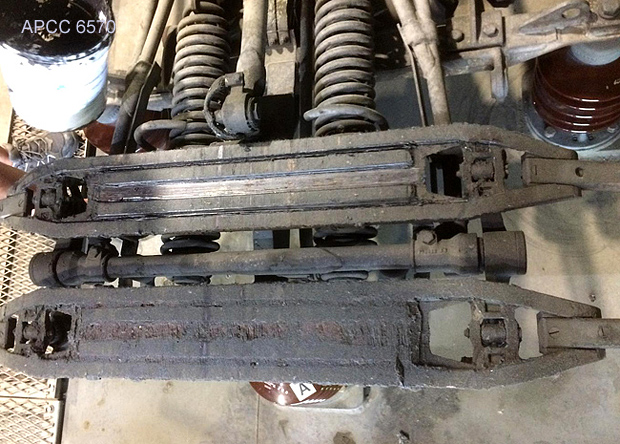

Ci-contre : le dessous du bogie. Au premier plan la barre de traction, la timonerie de frein et les amortisseurs hydrauliques anti-galop. |

Essieux :

La vérification des boîtes d’essieux ainsi que celle des essieux sont confiés aux équipes « organes de roulement » du dépôt d’Avignon, car il y a nécessité d’être habilité pour assurer la maintenance des essieux.

Les contrôles portent essentiellement sur un relevé dimensionnel et une vérification des tolérances géométriques des profils des roues.

Le frein :

L’opération de maintenance des freins se décompose en trois parties :

- Visite des cabines

- Visite du robinet de mécanicien

- Visite des distributeurs

Partie cabine :

La partie cabine consiste à vérifier le bon fonctionnement des commandes de frein en mode normal et secours. L’étalonnage des manomètres du pupitre est vérifié et, si nécessaire, rectifié via des manomètres de contrôle branchés en parallèle sur des prises de pression. L’étanchéité des circuits (CP, CG, RE et CF) est vérifiée. Ces étanchéités sont réalisées au chronomètre en s’assurant que la baisse de pression rentre dans les tolérances. Dans le cas contraire, les fuites sont recherchées et étanchées. Le réglage de la pression CG est contrôlé afin que cette dernière soit dans les tolérances. Le fonctionnement des soupapes de sureté ainsi que la plage de régulation du compresseur sont contrôlés. L’étanchéité et l’état des demi-accouplements de feins est contrôlée.

Toutes ces vérifications sont faites dans les deux cabines de conduite.

Partie robinet de mécanicien :

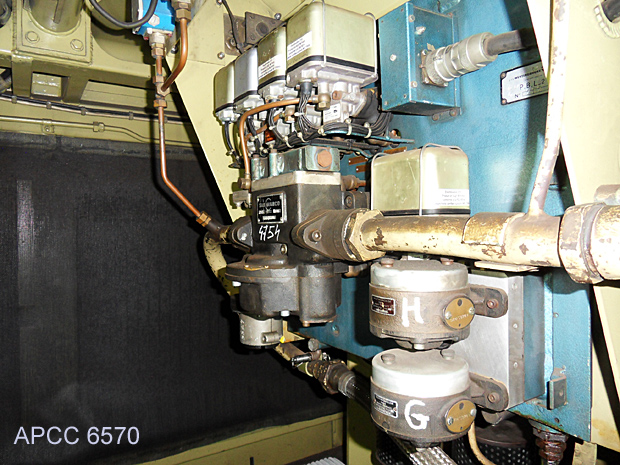

Le panneau frein PBL2 équipant les BB 25600 remplace le robinet H7A équipant les séries plus anciennes. Ce panneau frein comprend un relais principal permettant de faire varier la pression CG entre 3 et 5 bars. Des électrovannes de commande permettent d’assurer les fonctions de serrage, desserrage, neutre et surcharge. Toutes ces fonctions sont testées depuis les pupitres et depuis le panneau frein lui-même.

Ci-contre à droite : |

|

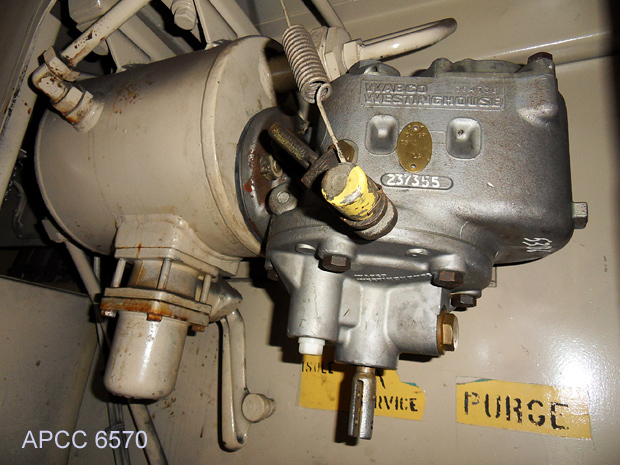

Partie distributeurs :

Les BB 25600 sont équipées de deux distributeurs de frein (un par bogie). Le rôle du distributeur est « d’aiguiller » l’air comprimé venant de la CG dans différents organes. Ses fonctions principales sont :

- d’une part, de mettre en relation la CG avec le RA (Réservoir Auxiliaire) et mettre à l’atmosphère le cylindre frein pour la fonction desserrage ;

- d’autre part, de mettre en relation le cylindre de frein avec le RA lors de la fonction serrage.

De la même manière que pour les cabines de conduites, des étanchéités sont vérifiées. Quasiment aucune fuite n’est tolérée sur cette partie. Ces contrôles sont réalisés au moyen d’un poste mobile d’essais de frein de type MTI.

|

Ci-contre : le poste MTI raccordé sur la CG d’une part, et aux différents circuits (RA, RC et CF) d’autre part, au moyen de tuyaux remontant en cabine. Ces tuyaux sont raccordés aux manomètres du poste. |

Les différents circuits contrôlés sont le CF (Cylindre de Frein), le RA (Réservoir Auxiliaire, réserve d’air nécessaire au freinage) et le RC (Réservoir de Commande, nécessaire au fonctionnement du distributeur). D’autres fonctions du distributeur sont contrôlées telle que la sensibilité (serrage pour une valeur de fuite CG non tolérée), l’insensibilité (non serrage pour une fuite CG tolérée). Les temps de serrage et desserrage en régime voyageur et marchandise sont également contrôlés.

Ci-contre : |

|

Equipements de sécurité :

La veille automatique fait l’objet de contrôles, notamment sur les temps de déclenchement des sons RA (Rappel à l’ordre) et CA (Contrôle d’Appui).

Le KVB est testé via son bouton d’autotest. L’état de l’antenne est vérifié.

La répétition des signaux est contrôlée via un outillage permettant l’injecter entre la brosse de contact et le rail une basse tension continue afin de contrôler la répétition signal ouvert ou fermé, et de contrôler l’enregistrement sur bande graphique.

Pantographes :

Une opération de tarage des pantographes est réalisée. En effet, la conformité de la force d’appui des pantographes sur la caténaire est primordiale afin d’assurer un contact électrique parfait. Cette opération permet de prévenir également un arrachage de la caténaire qui peut être causé par une pression excessive de l’archet sur la caténaire. L’équilibre du pantographe à une hauteur de contact donnée, ainsi que sa faculté à rattraper les dénivellations de la caténaire se règle à quelques centaines de grammes près à l’aide de poids étalons. Le temps de montée et de descente des pantographes est également contrôlé, ceci afin de garantir une montée sans choc sur la caténaire et un temps de descente correct lors d’un baissez panto.

|

Ci-contre : les archets des pantos ont été nettoyés et la graisse remplacée. Celle-ci lubrifie le contact entre les archets et la caténaire. |

1.2 La maintenance de maintien en état

Ce sont toutes les opérations nécessaires à la bonne marche de l’engin. Ces opérations ont pour but de prévenir d’une par la casse d’un équipement, d’autre part de garantir la fiabilité d’exploitation.

Les différents équipements passés en revue ci-après sont entretenus tous les ans.

Sous ensemble mécanique :

Cela comprend tous les graissages et niveaux d’huile de la machine et les opérations sur bogies complémentaires non obligatoires dans la maintenance "CUU" (maintenance des retours de courants, etc…).

| Ci-contre : contrôle du niveau d’huile sur un réducteur de bogie |  |

Sous ensemble électrique :

Cela comprend la maintenance des appareils de coupure ou de commutation (sectionneurs, contacteurs, disjoncteurs, commutateurs). Ces appareils étant essentiellement à commande électropneumatique, il convient de s’assurer de leur fonctionnement correct (absence de fuite d’air, ouverture et fermeture rapide des contacteurs, usure des contacts, etc…). En effet, au travers de ces équipements transitent quelques milliers d’ampères. Aussi, un mauvais fonctionnement d’un contacteur peut vite se traduire par un incendie.

|

Ci-contre à gauche : l’ensemble des contacteurs du bloc central. |

Les batteries d’accumulateurs sont également entretenues : niveau d’eau, état de propreté, équilibrage des tensions de chaque élément. Le bon état de la batterie est primordial. En effet, la batterie permet d’alimenter les circuits basse tension en l’absence de tension caténaire. Sur ces circuits sont branchés les équipements de sécurité (KVB, VACMA, répétition des signaux, radio, etc…). En cas de coupure accidentelle de la caténaire ou tout simplement lors d’un baissez panto, tous ces équipements de sécurité doivent être maintenus sous tension : c’est le rôle de la batterie.

Le transformateur fait l’objet d’un suivi particulier. Il contient de l’huile diélectrique (isolante) jouant le rôle de fluide d’isolation et caloporteur. Or cette dernière est sujette à l’absorption d’humidité contenue dans l’air ambiant. Le fait que le conservateur (vase d’expansion du transformateur) soit ouvert à l’atmosphère via tout de même un filtre disséquant contenant des cristaux de silicagel, une partie de l’humidité de l’air arrive malgré tout à polluer l’huile. La valeur diélectrique de celle-ci diminue et, passée sous la limite de 30 kV, il y a un risque important d’amorçage interne dans le transformateur pouvant causer la destruction de celui-ci. La plupart de ces incidents se traduisent le plus souvent par un grave incendie.

Pour éviter cela, de l’huile est prélevée et placée dans un appareil appelé « spintermètre ». Cet appareil est équipé d’un générateur haute tension. Cette tension est appliquée sur deux électrodes immergées dans un vase en verre dans lequel est placé un échantillon d’huile à tester. L’écart entre les deux électrodes est de 2,5 mm. L’appareil applique une tension croissante, jusqu’au claquage de l’huile (amorçage). La valeur est enregistrée. Au bout de 6 essais consécutifs, une moyenne de claquage est calculée. Si elle est inférieure à 30 kV, il faut soit remplacer l’huile du transformateur soit la régénérer au moyen d’un appareil spécifique. Ainsi sont suivis : le transformateur principal, le transformateur auxiliaire et le graduateur.

|

|

Ci-dessus : à gauche la partie émergée du transformateur principal (conservateur d’huile), à droite le graduateur.

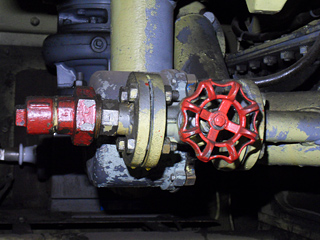

Le prélèvement d’huile doit se faire sur une vanne placée en partie basse du transfo. Or, l’humidité présente dans l’huile ayant tendance à se décanter au fond de la cuve du transfo, si on prélève un échantillon à ce moment-là, on se retrouve avec de l’huile très humide, et la valeur de rigidité ne sera non seulement pas conforme mais pas représentative de l’état général de l’huile. Il faut donc brasser l’huile avant de faire le prélèvement. Le brassage est effectué via la pompe à huile du transfo.

Ci-contre à droite : la pompe à huile du transformateur. Cette pompe étant alimenté uniquement lorsque la loc est sous 25 kV, nous ne pouvons pas la faire tourner avant la mise sous tension 25 kV donc pas avant de savoir si l’huile est conforme. La pompe est alimentée sous une tension de 160 V continu via le transfo auxiliaire. Cette tension étant « introuvable » sur des transformateurs du commerce, nous avons donc fait l’acquisition d’un autotransformateur variable (de 0 V à 270 V) afin de pouvoir alimenter cette pompe sous la tension voulue. Cet autotransformateur sera couplé à un pont redresseur. La confection de ce dernier et le câblage ont été réalisés par nos soins. Ci-dessous : la vanne de prélèvement du transformateur principal

|

|

|

Ci-contre à gauche : le spintermètre. On voit le vase équipé d’électrodes.

Dans notre cas (huile minérale), la moyenne ne doit pas être inférieure à 30 kV. Voici les résultats :

|

Les valeurs étant toutes supérieures à 30 kV, nous pouvons donc en conclure que la 25660 est prête pour le 25 kV. Il ne reste plus qu’à réaliser une mise sous tension 25 kV au dépôt (sur voie commutable), afin de s’assurer du fonctionnement correct de l’engin à poste fixe.

L’opération d’analyse des huiles a été assez pénible et fastidieuse car l’accès aux vannes des transformateurs n’est pas aisé. De plus, il faut manipuler l’huile sans générer trop de salissures et sans polluer l’huile neuve.

Les compléments d’huile ont été réalisés au moyen de bidons en plastique équipés de robinets, ce qui n’a pas pour autant été simple car les bidons sont souples et les robinets cassants ...

Le transfert de l’huile neuve dans les bidons a été réalisé au moyen d’une pompe à vide, méthode intéressante car propre mais difficile à mettre en œuvre car les bidons plastiques ne résistent pas trop au vide. A ce jour, l’utilisation de la méthode du vide a été abandonnée, une pompe pneumatique nous permet d’assurer, de manière plus simple et plus propre, les compléments d’huile.

Sous ensemble pneumatique :

Cela comprend la maintenance de tous les équipements pneumatiques, à l’exception du frein qui est suivi indépendamment.

Compresseurs (principal et auxiliaire), essuies vitre et laves vitre, servomoteurs de commande (contacteur, commutateurs, disjoncteur), robinets de purge, etc. sont suivis et surveillés. Les contrôles portent essentiellement sur le fonctionnement correct, l’absence de fuite, et le graissage éventuel des servos moteurs.

Conclusion :

Pour conclure, la maintenance est primordiale à la sécurité, au maintien en état et à la fiabilité du matériel. La liste des opérations citées plus haut n’est pas exhaustive, nous avons repris les opérations de maintenance principales. A noter que la plupart des opérations se font au temps écoulé. De ce fait, même si la machine ne roule pas ou peu, il faut malgré tout et sans cesse effectuer son entretien.

Chapitre 2 : la maintenance corrective effectuée depuis la préservation de la BB 25660

Lors de la réception de la machine, nous avons découvert qu’un condensateur haute tension présentait un aspect gonflé. Nous l’avons déposé en vue de le remplacer par un autre récupéré sur des 25600 radiées.

Nous avons également dû remplacer le deuxième condensateur (un condensateur par moteur de traction) afin d’avoir deux modèles identiques montés sur la machine. Le condensateur encore en état est conservé en réserve. Les condensateurs de récupération ont été testés au capacimètre en vue de vérifier leur état interne. Le câblage de ces condensateurs a été vérifié afin de s’assurer qu’aucune anomalie n’est présente (fil brûlé par exemple).

Les investigations ont montré que l’explosion du condensateur provient visiblement d'un mauvais sertissage de cosse sur ce dernier. Le câblage a donc été repris (sertissage de nouvelles cosses).

Ci-dessous : à gauche, gros plan sur un des deux condensateurs nouvellement mis en place. A droite, le transfo auxiliaire de la BB 25660, entouré des deux nouveaux condensateurs.

|

|

Le disjoncteur à courant continu présentait par temps froid des ratés de fermeture. Un nettoyage et un graissage du dispositif d’enclenchement ont permis de solutionner le problème. Après plusieurs mois d’utilisation, le disjoncteur est de nouveau (août 2021) sujet au problème suivant : non fermeture dès la première action sur le BP DJ. Le disjoncteur se ferme systématiquement à la deuxième tentative. Une nouvelle série d’investigations a permis cette fois-ci de cerner le problème.

Voici quelques explications sur la fermeture du disjoncteur. La première action sur BP DJ (à la prise de poste) déclenche deux actions simultanées dans le circuit de commande de l’engin :

- coté équipements, la première action sur le BP DJ assure l’armement de la chaine de sécurité (armement VA et KVB) ;

- coté disjoncteur, l’armement de la VA et du KVB autorisent l’alimentation de l’électroaimant de maintien du disjoncteur, ainsi que l’alimentation de l’électrovanne d’enclenchement du disjoncteur.

Pour que la fermeture du disjoncteur se réalise, il faut un temps de décalage entre l’alimentation de l’électroaimant de maintien et l’excitation de l’électrovanne d’enclenchement du disjoncteur. Pour ce faire, une temporisation pneumatique assure un temps de retard à la mise en pression du servo-moteur d’enclenchement. Cette temporisation est assurée par un orifice calibré et un réservoir de 1 litre venant puiser de la pression dans le circuit et créer ainsi une temporisation.

Après lecture des schémas pneumatiques, il semblerait qu’un joint interne au servo-moteur soit en cause. Pour l’heure, au vu des circulations annoncées, nous allons différer le remplacement de ce joint car il faut déposer le servo-moteur pour procéder à sa remise en état, et le manque de temps ne permet pas de réaliser l’opération. Ceci dit, ce défaut ne compromet en rien la fiabilité de fonctionnement du disjoncteur et n’empêche pas de circuler. Dans le pire des cas, le disjoncteur se fermera à tous les coups à la deuxième tentative.

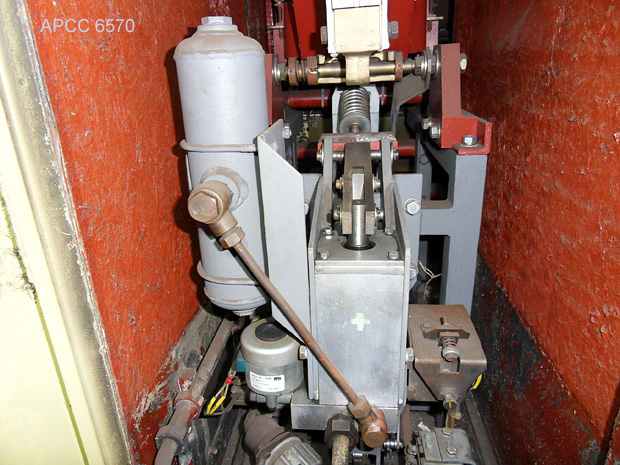

Ci-contre à droite : l'ensemble réservoir temporisateur + servo-moteur d’enclenchement du disjoncteur continu.

|

|

Le freinage rhéostatique étant en panne, les premiers contrôles visuels ont permis de détecter deux cosses desserrées sur des électrovannes de contacteurs faisant partie du système de freinage rhéostatique. La panne étant intermittente, une surveillance en service est nécessaire. Après utilisation de l’engin, la panne ne provenait pas des cosses desserrées, et pour corser le tout, il y a deux pannes en une : non fonctionnement du freinage rhéostatique et disjonction lors de l’utilisation du freinage rhéostatique lorsque l’engin est alimenté sous tension monophasée.

Pour comprendre, il faut distinguer deux choses :

- La charge batterie ;

- Le fonctionnement du freinage rhéostatique en continu et mono.

La charge batterie (panne : non fonctionnement du freinage rhéostatique sous mono ou continu)

Les BB 25600 sont équipées du freinage rhéostatique d’urgence. Ce dispositif permet d’assurer le fonctionnement du freinage rhéostatique même en l’absence de tension caténaire. Pour ce faire, une batterie de 9 volts assure l’excitation des inducteurs des moteurs de traction afin d’amorcer le freinage. Cette batterie de 9 volts est branchée en série avec la batterie principale (72 volts) via un contacteur nommé C2CBA fermé en traction, ceci afin d’assurer la charge des deux batteries via le circuit de retour des ventilateurs et du compresseur. Lors d’un freinage d’urgence ou freinage de maintien, la batterie de 9 volts est déconnectée du circuit de charge via le contacteur C2CBA. On a donc ouverture du C2CBA et fermeture du C1CBA. Cette commutation réalisée donne l’autorisation au circuit de commande de passer en mode « freinage rhéostatique » et de continuer à assurer la charge de la batterie principale (72 volts). Or sur la locomotive, nous constatons l’ouverture du C2CBA et la non fermeture du C1CBA. La bobine de ce contacteur est testée, le résultat de sa valeur ohmique est conforme et la tension arrive bien à ses bornes. On constate que lorsqu’on aide à la main le contacteur, celui-ci se ferme. La panne était donc due à un entrefer trop grand (espace entre le noyau de l’électroaimant et la palette mobile). Un réglage de l’entrefer a permis de solutionner le problème. Le freinage rhéostatique est de nouveau opérationnel en continu mais, sous mono, il y a disjonction dès l’utilisation du freinage. Le problème est donc partiellement résolu.

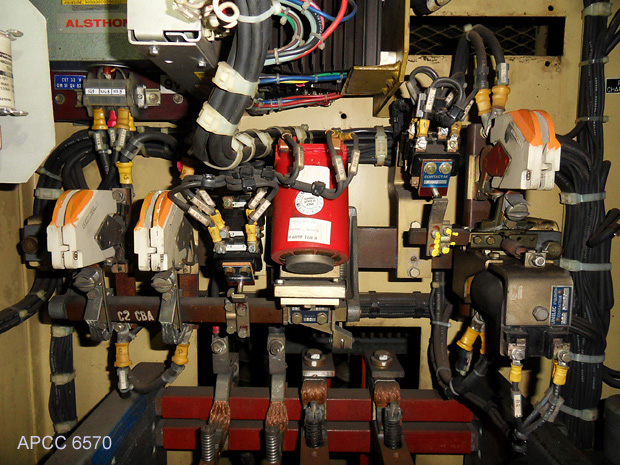

|

Ci-contre : à gauche le contacteur C2CBA, à droite le contacteur C1CBA dont d’entrefer a été réglé. |

Fonctionnement (panne : disjonction de l’engin sous mono lors de l’utilisation du freinage rhéostatique)

Il faut distinguer deux choses :

- la ventilation du rhéostat lorsque l’engin fonctionne sous tension continue ;

- la ventilation du rhéostat lorsque l’engin fonctionne sous tension monophasée.

Sous continu : les trois ventilateurs du rhéostat sont raccordés en parallèle sur la dernière résistance du rhéostat par le biais du contacteur C193, que ce soit en traction ou en freinage. Les ventilos sont alimenté grâce à la tension présente aux bornes de la dernière résistance du rhéostat (fonctionnement identique sur la CC 6570 ainsi que sur de nombreuses séries à rhéostat).

Sous mono, il y a deux possibilités :

- en traction, les trois ventilateurs du rhéostat sont alimentés en permanence via le transformateur auxiliaire. Le flux d'air permanent sert au refroidissement du transformateur principal. Les ventilateurs sont alimentés via le contacteur C192 dès la mise sous tension de la machine.

- en freinage rhéostatique, le C192 s'ouvre, les ventilateurs s'arrêtent (allumage furtif de la lampe "AUX" au pupitre de conduite), puis le C193 se ferme raccordant ainsi les ventilateurs sur le rhéostat (même fonctionnement que sous continu). A ce moment-là, c'est le courant de freinage produit par les moteurs de traction qui alimente les ventilateurs pour refroidir le rhéostat et le transformateur principal.

Un relais temporisé surveille la commutation correcte des contacteurs C192 et C193. Ce relais est placé sur le circuit de maintien du disjoncteur mono. Si le contacteur C193 est trop lent à se fermer (temps de fermeture supérieur à la tempo du relais, soit 0,6 s), il y a coupure de la chaîne de maintien du DJ mono et donc ouverture de ce dernier.

Les contacteurs C192 et C193 sont des contacteurs électromagnétiques. Si leur entrefer est trop grand, la fermeture peut être trop lente voire inexistante (même cas que pour la charge batterie). Un contrôle de ce réglage a montré que tout était normal. Cependant, ces contacteurs étant équipés de contacts de commande (contacts permettant de donner l’information de position ouvert/fermé au circuit de commande), nous avons pu constater que ces derniers étaient grippés et donc ne revenaient plus en position normale. Les circuits de la machine ne « voyaient » donc pas le contacteur C193 se fermer. Un nettoyage et un graissage léger ont permis de solutionner le problème.

Ci-dessous : à gauche les contacteurs C192 et C193. A droite le contact de commande qui était en cause.

|

|

Les deux robinets CP présentaient des fuites d’air. Le remplacement des joints toriques internes a été effectué.

Les freins ont subi leur visite réglementaire, cette opération fut sous-traitée aux équipes du dépôt d’Avignon.

Voici principalement la partie corrective de cette opération :

- un distributeur périmé (bogie 2) : remplacé par un distributeur révisé + application de la trame d’essais liée au remplacement ;

- l’autre distributeur (côté bogie 1) « non conforme sur un temps de serrage » : remplacé in extremis par un distributeur déposé sur la BB 25639 (quelle belle idée d’avoir sauvegardé deux machines identiques !) + application de la trame d’essais liée au remplacement ;

- Un manipulateur de frein direct fuyard : remplacé par un neuf.

Au-delà des grandes lignes citées plus haut, n’oublions pas les petites opérations qui visent à remettre à niveau l’état général de l’engin :

- traitement de toutes les fuites d'air audibles sur la 25660 (1 électrovanne panto remplacée, plusieurs raccords desserrés ou mal montés ont été remis en conformité) ;

- dépannage du circuit de sablage (non fonctionnement du sablage lors de l'essai avec le robinet extérieur), certains tuyaux étaient bouchés et certains clapets inopérants ;

- mise en place d'un clapet anti-retour sur la sortie du compresseur (élimination de la fuite permanente au niveau de la soupape du compresseur par remontée d'air dans les cylindres du compresseur) ;

- vidange du compresseur ;

- remplacement d'un goujon cassé sur une bride du compresseur (tubulure de refoulement) ;

- dépannage du circuit de l'indicateur enregistreur de vitesse Tachro (panne survenue lors du dernier déplacement dans le dépôt, pas de déroulement de la bande graphique). En fait, c'était le transmetteur de vitesse qui était en cause, nous l'avons entièrement révisé (nettoyage des bagues et du collecteur) ;

- remise en position correcte du transmetteur de vitesse (mauvais montage, l'amortisseur antilacet placé au-dessus venait taper sur le transmetteur) ;

- resserrage de tous les équipements sur les pupitres (boutons poussoirs, voyants, etc...) et remplacement des lampes de pupitre grillées ;

- remise en état des chromes sur les feux rouges et fanaux blancs coté poste 1 et 2.

Texte et photos : Victorien Armand (août 2021)

(tous droits réservés)